La revolución silenciosa de la fabricación aditiva metálica empieza a dejar huella en la automoción. Meltio, la tecnológica española especializada en impresión 3D de metales por deposición de energía dirigida (DED), está demostrando las ventajas de su tecnología para un sector que busca reducir costes, acortar tiempos y sortear los problemas de suministro global.

La automoción, exigente por definición, empieza a ver las ventajas de imprimir piezas metálicas bajo demanda, con geometrías difíciles de fabricar por métodos tradicionales y resistencia para soportar temperaturas extremas. Así lo demuestra el colector de escape de alto rendimiento desarrollado por DMZ para el Grupo Stellantis: más de 10.000 km de prueba en carretera sin alteraciones y un tiempo de montaje reducido de 8 horas a solo una, gracias a la capacidad de Meltio para crear estructuras complejas que optimizan el flujo de gases en motores de combustión.

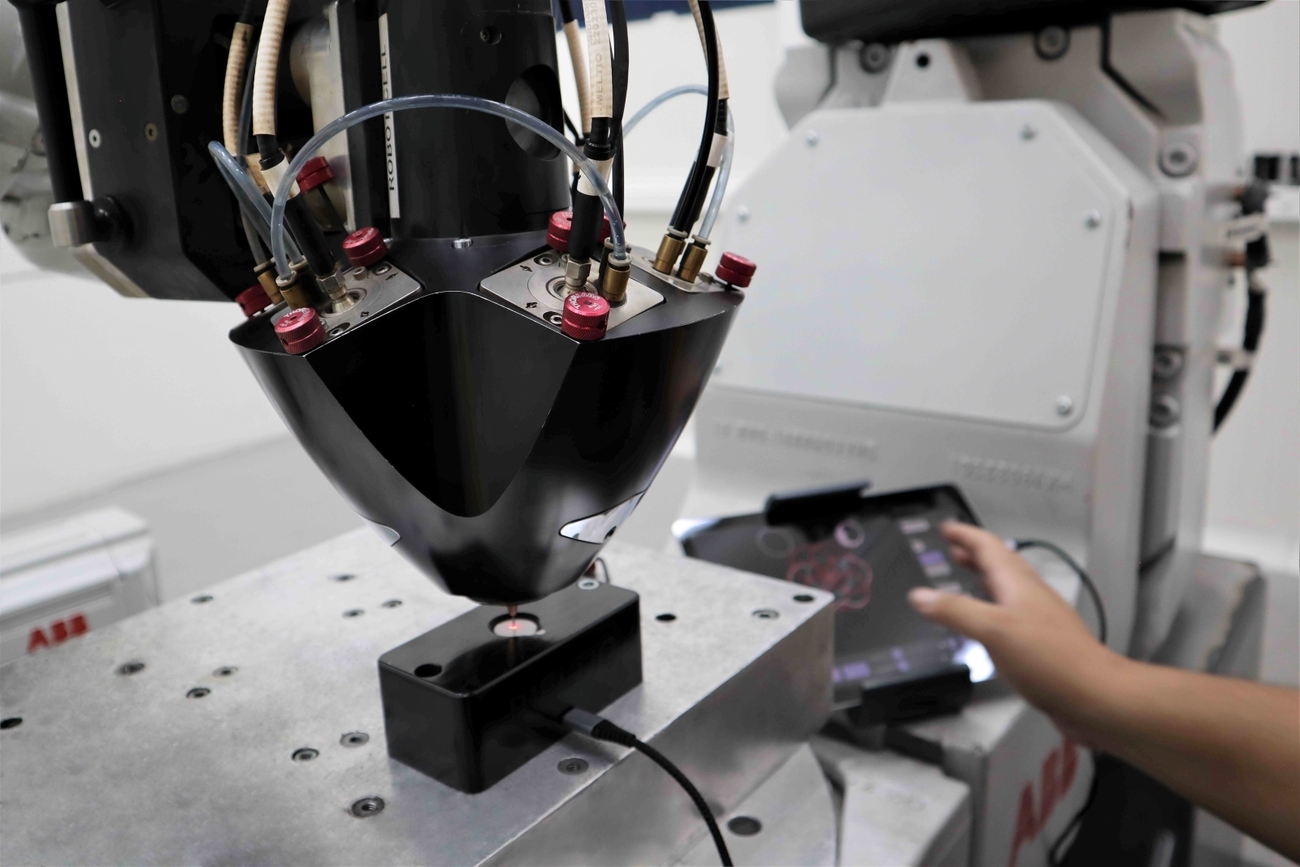

Otro ejemplo es el 'turbo intake manifold' de ERM, impreso con la Meltio M600 en material dual –capaz de combinar dos metales diferentes en la misma pieza–, soportando temperaturas superiores a 800 ºC y reduciendo costes y tiempos de fabricación un 70%. Iveco también ha apostado por Meltio, integrando su solución Robot Cell en su planta de Bourbon-Lancy (Francia) para acelerar plazos de producción, mientras Hirudi fabrica un eje acople un 62% más ligero y reduce un 33% los costes y tiempos respecto a métodos tradicionales.

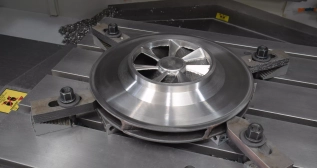

Pieza impresa en 3D de Meltio

Más allá de la automoción: defensa, energía y minería

La tecnología de Meltio también está presente en el trofeo del Premio Best Car Coche Global. Además, la industria de defensa ha encontrado en Meltio un aliado para imprimir y reparar piezas críticas obsoletas o imposibles de sustituir. Desde el difusor de 300 mm que nadie podía reemplazar hasta la pieza naval eductora para el destructor USS Arleigh Burke de la US Navy, fabricada en menos de 58 horas tras rediseñarla y cambiar de material.

En minería, petróleo y gas, la capacidad de imprimir piezas metálicas directamente en las plantas elimina retrasos en la cadena de suministro y reduce drásticamente los costes. Así lo confirma la empresa checa Roez, que imprimió una compleja carcasa de turbina en una sola operación con Meltio, o Daidore Corporation en Japón, que ha integrado los sistemas Meltio en su producción para mejorar la eficiencia y reducir costes en su cadena de montaje.

De la planta al taller, sin intermediarios ni esperas

La clave del éxito de Meltio radica en que sus equipos se instalan directamente en las líneas de montaje y talleres industriales, trabajando los siete días de la semana y los 365 días del año, eliminando así la dependencia de proveedores externos o de piezas fabricadas a miles de kilómetros.

“El sector industrial mundial necesita cada vez más la fabricación aditiva de metales para reducir costes, ganar autonomía y sortear la inestabilidad de la cadena de suministro”, explica Lukas Hoppe, responsable de I+D de Meltio. “Nuestra tecnología disruptiva ofrece fiabilidad y credibilidad, y eso se traduce en el aumento de casos de éxito durante este primer semestre de 2025”.

Impresora metálica del año

No es casualidad que la impresora Meltio M600 haya sido galardonada en los 3D Printing Awards 2024 como mejor impresora 3D empresarial de metales. Capaz de trabajar con cobre, aluminio, aceros inoxidables, titanio, Inconel y níquel, su flexibilidad está revolucionando industrias como la automoción, el aeroespacial o la energética.

Meltio no oculta su ambición: “Queremos demostrar a los clientes industriales las ventajas de integrar la impresión 3D metálica en su planta de fabricación. Nuestra misión es pionera: sistemas asequibles, fiables y que garanticen piezas de alta densidad y resistencia con tecnología de fabricación aditiva de hilo-láser”, concluye Hoppe.