En el corazón de la fábrica de SEAT y CUPRA en Martorell late una nueva pieza clave de su futuro eléctrico: la prensa PXL, una imponente instalación que marca un antes y un después en la transformación industrial de la marca hacia la movilidad del mañana. No es solo una máquina; es el símbolo tangible de un cambio de era.

El zumbido metálico y rítmico de sus 15 golpes por minuto se escucha como una melodía del futuro. Cada impacto da forma a las piezas que vestirán los nuevos CUPRA Raval y Volkswagen ID. Polo, los modelos eléctricos que liderarán la nueva generación de vehículos fabricados en Martorell. La PXL podrá producir hasta cuatro millones de piezas al año, con una precisión milimétrica y una eficiencia energética sin precedentes.

“Gracias a su velocidad y automatización, podemos estampar más piezas en menos tiempo, con la máxima eficiencia”, explica Alicia Molina, directora de Ingeniería de Procesos de Producción de SEAT y CUPRA. La clave está en su inteligencia y versatilidad: los cambios de matrices —que antes podían suponer paradas prolongadas— se realizan ahora en apenas cinco minutos. “La automatización completa del proceso nos permite hasta quince cambios al día”, añade José Arreche, director de la fábrica de Martorell.

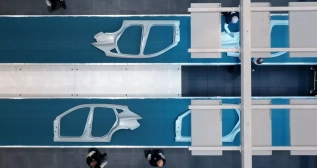

La prensa PXL en acción

Una proeza de ingeniería bajo tierra

Construir la PXL ha sido un reto de ingeniería monumental. Su potencia de 81.000 kilonewtons exigió levantar un foso de nueve metros de profundidad, sostenido por pilotes de hormigón que se hunden 20 metros bajo tierra, el equivalente a un edificio de siete plantas invertido.

Durante 40 meses de desarrollo y construcción, decenas de equipos trabajaron en perfecta sincronía. “La comunicación y el trabajo transversal entre procesos, mantenimiento, logística, IT o prevención fueron esenciales para que este gigante cobrara vida”, apunta Molina.

La fábrica conectada: datos, precisión y predicción

La PXL no solo destaca por su fuerza, sino también por su inteligencia. Cada estampación genera alrededor de 3.000 datos, que se integran en un sistema digital para controlar el proceso, anticipar fallos y optimizar la producción.

“Estamos desarrollando herramientas para interpretar este flujo de información y utilizarlo de forma predictiva. La idea es que la máquina aprenda de sí misma”, explica Molina. Este enfoque convierte a Martorell en una fábrica conectada, preparada para la industria 4.0.

Primeras piezas estampadas en la prensa PXL

Pero ningún avance tecnológico tendría sentido sin las personas que lo hacen posible. La PXL también ha transformado el trabajo en la planta. Los equipos de estampación han recibido formación específica para adaptarse a la nueva realidad digital. “La formación ha sido esencial para prepararnos para el cambio en todos los niveles. Hemos cambiado el chip, literalmente”, asegura Arreche.

PXL en cifras

- 6 prensas conectadas en serie

- 81.000 kN de fuerza

- 15 golpes por minuto

- 5 minutos para cambiar matrices

- 3.000 datos por estampación

- 4 millones de piezas al año

- 40 meses de desarrollo y construcción

- 9 metros de profundidad del foso

- 20 metros de pilotes bajo tierra